9.3 现场检测

9.3.1 检测前的准备工作,应符合下列规定:

1. 对于不满足本规范表3.2.5规定的休止时间的预制桩,应根据本地区经验,合理安排复打时间,确定承载力的时间效应;

2. 桩顶面应平整,桩顶高度应满足锤击装置的要求,桩锤重心应与桩顶对中,锤击装置架立应垂直;

3. 对不能承受锤击的桩头应进行加固处理,混凝土桩的桩头处理应符合本规范附录B的规定;

4. 传感器的安装应符合本规范附录F的规定;

5. 桩头顶部应设置桩垫,桩垫可采用10mm~30mm厚的木板或胶合板等材料。

9.3.2 参数设定和计算,应符合下列规定:

1. 采样时间间隔宜为50μs~200μs,信号采样点数不宜少于1024点;

2. 传感器的设定值应按计量检定或校准结果设定;

3. 自由落锤安装加速度传感器测力时,力的设定值由加速度传感器设定值与重锤质量的乘积确定;

4. 测点处的桩截面尺寸应按实际测量确定;

5. 测点以下桩长和截面积可采用设计文件或施工记录提供的数据作为设定值;

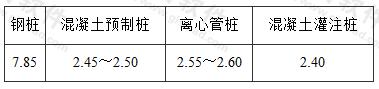

6. 桩身材料质量密度应按表9.3.2取值;

表9.3.2 桩身材料质量密度(t/m3)

7. 桩身波速可结合本地经验或按同场地同类型已检桩的平均波速初步设定,现场检测完成后应按本规范第9.4.3条进行调整;

8. 桩身材料弹性模量应按下式计算:

式中:E——桩身材料弹性模量(kPa);

c——桩身应力波传播速度(m/s);

ρ——桩身材料质量密度(t/m3)。

9.3.3 现场检测应符合下列规定:

1. 交流供电的测试系统应接地良好,检测时测试系统应处于正常状态;

2. 采用自由落锤为锤击设备时,应符合重锤低击原则,最大锤击落距不宜大于2.5m;

3. 试验目的为确定预制桩打桩过程中的桩身应力、沉桩设备匹配能力和选择桩长时,应按本规范附录G执行;

4. 现场信号采集时,应检查采集信号的质量,并根据桩顶最大动位移、贯入度、桩身最大拉应力、桩身最大压应力、缺陷程度及其发展情况等,综合确定每根受检桩记录的有效锤击信号数量;

5. 发现测试波形紊乱,应分析原因;桩身有明显缺陷或缺陷程度加剧,应停止检测。

9.3.4 承载力检测时应实测桩的贯入度,单击贯入度宜为2mm~6mm。

条文说明

9.3 现场检测

9.3.1 承载力时间效应因地而异,以沿海软土地区最显著。成桩后,若桩周岩土无隆起、侧挤、沉陷、软化等影响,承载力随时间增长。工期紧休止时间不够时,除非承载力检测值已满足设计要求,否则应休止到满足表3.2.5规定的时间为止。

锤击装置垂直、锤击平稳对中、桩头加固和加设桩垫,是为了减小锤击偏心和避免击碎桩头;在距桩顶规定的距离下的合适部位对称安装传感器,是为了减小锤击在桩顶产生的应力集中和对偏心进行补偿。所有这些措施都是为保证测试信号质量提出的。

9.3.2 采样时间间隔为100μs,对常见的工业与民用建筑的桩是合适的。但对于超长桩,例如桩长超过60m,采样时间间隔可放宽为200μs,当然也可增加采样点数。

应变式传感器直接测到的是其安装面上的应变,并按下式换算成锤击力:

式中:F——锤击力;

A——测点处桩截面积;

E——桩材弹性模量;

ε——实测应变值。

显然,锤击力的正确换算依赖于测点处设定的桩参数是否符合实际。另一需注意的问题是:计算测点以下原桩身的阻抗变化、包括计算的桩身运动及受力大小,都是以测点处桩头单元为相对“基准”的。

测点下桩长是指桩头传感器安装点至桩底的距离,一般不包括桩尖部分。

对于普通钢桩,桩身波速可直接设定为5120m/s。对于混凝土桩,桩身波速取决于混凝土的骨料品种、粒径级配、成桩工艺(导管灌注、振捣、离心)及龄期,其值变化范围大多为3000m/s~4500m/s。混凝土预制桩可在沉桩前实测无缺陷桩的桩身平均波速作为设定值;混凝土灌注桩应结合本地区混凝土波速的经验值或同场地已知值初步设定,但在计算分析前,应根据实测信号进行校正。

9.3.3 对本条各款依次说明如下:

1. 传感器外壳与仪器外壳共地,测试现场潮湿,传感器对地未绝缘,交流供电时常出现50Hz干扰,解决办法是良好接地或改用直流供电。

2. 根据波动理论分析:若视锤为一刚体,则桩顶的最大锤击应力只与锤冲击桩顶时的初速度有关,落距越高,锤击应力和偏心越大,越容易击碎桩头(桩端进入基岩时因桩端压应力放大造成桩尖破损)。此外,强锤击压应力是使桩身出现较强反射拉应力的先决条件,即使桩头不会被击碎,但当打桩阻力较低(例如挤土上浮桩、深厚软土中的摩擦桩)、且入射压力脉冲较窄(即锤较轻)或桩较长时,桩身有可能被拉裂。轻锤高击并不能有效提高桩锤传递给桩的能量和增大桩顶位移,因为力脉冲作用持续时间显著与锤重有关;锤击脉冲越窄,波传播的不均匀性,即桩身受力和运动的不均匀性(惯性效应)越明显,实测波形中土的动阻力影响加剧,而与位移相关的静土阻力呈明显的分段发挥态势,使承载力的测试分析误差增加。事实上,若将锤重增加到单桩承载力特征值的10%~20%以上,则可得到与静动法(STATNAMIC法)相似的长持续力脉冲作用。此时,由于桩身中的波传播效应大大减弱,桩侧、桩端岩土阻力的发挥更接近静载作用时桩的荷载传递性状。因此,“重锤低击”是保障高应变法检测承载力准确性的基本原则,这与低应变法充分利用波传播效应(窄脉冲)准确探测缺陷位置有着概念上的区别。

3. 打桩过程监测是指预制桩施打开始后进行的打桩全部过程测试,也可根据重点关注的预计穿越土层或预计达到的持力层段测试。

4. 高应变试验成功的关键是信号质量以及信号中的信息是否充分。所以应根据每锤信号质量以及动位移、贯入度和大致的土阻力发挥情况,初步判别采集到的信号是否满足检测目的的要求。同时,也要检查混凝土桩锤击拉、压应力和缺陷程度大小,以决定是否进一步锤击,以免桩头或桩身受损。自由落锤锤击时,锤的落距应由低到高;打入式预制桩则按每次采集一阵(10击)的波形进行判别。

5. 检测工作现场情况复杂,经常产生各种不利影响。为确保采集到可靠的数据,检测人员应能正确判断波形质量、识别干扰,熟练诊断测量系统的各类故障。

9.3.4 贯入度的大小与桩尖刺入或桩端压密塑性变形量相对应,是反映桩侧、桩端土阻力是否充分发挥的一个重要信息。贯入度小,即通常所说的“打不动”,使检测得到的承载力低于极限值。本条是从保证承载力分析计算结果的可靠性出发,给出的贯入度合适范围,不能片面理解成在检测中应减小锤重使单击贯入度不超过6mm。贯入度大且桩身无缺陷的波形特征是2L/c处桩底反射强烈,其后的土阻力反射或桩的回弹不明显。贯入度过大造成的桩周土扰动大,高应变承载力分析所用的土的力学模型,对真实的桩-土相互作用的模拟接近程度变差。据国内发现的一些实例和国外的统计资料:贯入度较大时,采用常规的理想弹-塑性土阻力模型进行实测曲线拟合分析,不少情况下预示的承载力明显低于静载试验结果,统计结果离散性很大!而贯入度较小、甚至桩几乎未被打动时,静动对比的误差相对较小,且统计结果的离散性也不大。若采用考虑桩端土附加质量的能量耗散机制模型修正,与贯入度小时的承载力提高幅度相比,会出现难以预料的承载力成倍提高。原因是:桩底反射强意味着桩端的运动加速度和速度强烈,附加土质量产生的惯性力和动阻力恰好分别与加速度和速度成正比。可以想见,对于长细比较大、侧阻力较强的摩擦型桩,上述效应就不会明显。此外,6mm贯入度只是一个统计参考值,本章第9.4.7条第4款已针对此情况作了具体规定。

- 上一节:9.2 仪器设备

- 下一节:9.4 检测数据分析与判定